|

本文通过对兖矿国泰化工煤气化多联产项目进行总结,对IGCC目前现状及未来趋势进行分析。PgMp.mypm.net

一、项目概况转自项目管理者联盟

我国能源结构的特点是富煤、缺油、少气。通过发展高效清洁的煤气化技术和深加工利用技术,形成以煤气化为龙头、多联产系统的产业结构和框架。www.mypm.net

煤的经济、高效、清洁利用――要把发展以煤气化为基础的多联产技术作为战略选择,创出一条有中国特色的技术路线,即:以煤气化为基础,利用多种先进技术组合,在发电同时,可联产合成气、液体燃料、化学制品以及氢等产品,可使转化效率达到70%左右,未来还可采取封存CO2,实现CO2零排放。国家973项目中对联产系统已进行了初步的分析,在概念研究、流程优化等方面取得了初步成果。中科院工程热物理研究所和清华大学等单位一直在系统集成与优化方面开展工作,对煤气化发电、燃(原)料联产系统的构成、集成与优化等问题进行深入研究。中国科学院在“十一五”发展规划中,把发展煤-电-油-化多联产系统列为七个重点支持的发展方向之一,完成了“煤的多联产系统及关键单元技术”报告。club.mypm.net

正是在这个大背景下,兖矿集团公司与中国科学院工程热物理研究所共同承担国家863计划课题“煤气化发电与甲醇联产系统关键技术研究与示范”实现了煤气化发电与甲醇联产的三大系统的优化合成,形成了具有自主知识产权的煤气化发电与甲醇联产系统集成与优化技术,带动了我国新型能源系统和煤炭综合利用系统的形成和应用。示范装置于2006年4月投入商业运行,每年可使75万吨环保限采的高硫煤得以利用。training.mypm.net

经过一期和二期建设,投资总额达到50亿元,现生产能力为年产60万吨醋酸、30万吨甲醇、20万吨醋酸乙酯、联产80MW发电,年销售收入32亿元,利税12亿元。一期工程荣获2007年度国家优质工程金奖,2009年荣获“新中国成立60周年百项经典暨精品建设工程”。项目经理博客

二、主要生产装置及关键技术pmp.mypm.net

以整体煤气化联合循环为代表的清洁煤发电技术效率高(目前已达43%),排放低[SO2<1Omg/m3(标准状态),NOx<10mg/m3(标准状态)],具备CO2低成本捕集的条件,以IGCC发电技术为基础,可方便地实现电能和液体燃料、化学品的联合生产,将煤的单一利用模式发展成为综合利用模式,从单一能源企业发展成为综合能源企业,达到煤炭高效、洁净、经济的利用。从长远发展来看,煤化工的发展应该与发电相结合,即发展煤气化联产系统,可提高系统总能利用效率、降低投资、减少污染,实现电、燃料/原料、化工品的联产。项目管理者联盟

兖矿国泰化工多联产项目正是基于“煤、电、化”综合利用模式发展了以煤气化为龙头,实现液体燃料、化工产品与电能的联合生产,达到创新性的能源高效利用。主要生产装置为3×1150t/d新型水煤浆气化炉、NHD脱硫脱碳、2×450t/d气相甲醇合成反应器、42MW6B燃气轮机、40MW汽轮机。项目管理培训

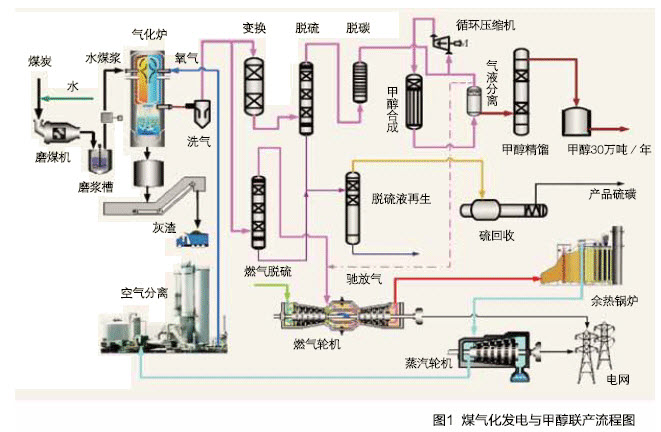

1. 煤气化发电与甲醇联产工艺流程项目经理圈子

甲醇系统:甲醇生产系统是指采用水煤浆气化、变换、净化、甲醇合成和精馏等工艺生产精甲醇的系统。原料煤制成浓度为60-65%的水煤浆,送入气化炉进行气化,空分生产的高纯度氧气送入气化炉作为气化剂。气化炉出口的高温煤气经除尘、热能回收后分成两路,一路经中温变换,调节水煤气中的氢碳比,然后再依次经脱硫、脱碳、压缩后将精制气送合成塔合成甲醇,经三塔精馏后得到精甲醇产品。项目管理者联盟

燃气发电系统:气化出来的水煤气部分经过燃气脱硫塔后,将煤气中的硫含量脱除至100ppm 以内,以满足燃机烟气排放对煤气中硫含量的要求。脱硫环节出来的酸性气体送入硫回收单元。合格的净化煤气经过加热至100℃左右后进入燃气轮机的燃烧室,其燃烧后的尾气中的热量由余热锅炉系统回收产生3.8MPa中压过热蒸汽,供给用户。项目管理者联盟

系统开车后,联产系统各子系统之间的物料和能量平衡基本满足生产的需要,各运行工况与设计工况吻合,实现了煤炭联产系统中各子系统(煤气化、空分、甲醇生产、发电)的匹配,实现了生产装置安全、稳定、效益最大化的运行,将煤、电、化工产品有机的结合,做到了对高硫煤的清洁利用。图1为煤气化发电与甲醇联产工艺流程图。图2为现场装置图。项目管理培训

项目管理者联盟

项目管理者联盟

项目管理论坛

煤气化发电与甲醇联产系统有着单系统无法比拟的优势,主要体现在以下几点:项目管理者联盟

①根据煤炭联产系统优化技术理念,基本实现了煤炭联产系统能量的梯级利用,将甲醇合成中需送往火炬的驰放气引入燃气轮机;将燃气轮机燃烧后的尾气余热用废热锅炉回收,副产蒸汽。bbs.mypm.net

②锅炉蒸汽发电和系统蒸汽平衡:流化床锅炉产生的9.8MPa的高压蒸汽经蒸汽轮机发电后压力降至3.8MPa和废热锅炉产生的蒸汽送往空分装置拖动透平压缩机,实现了高压蒸汽静压能用作发电,同时蒸汽轮机抽出的1.3MPa蒸汽可提供给甲醇精馏。装置实现了热电联产,蒸汽分级利用,提高了系统有效能效率,节约了大量的电能。项目管理者联盟

③甲醇生产系统排放的约8000Nm3/h的驰放气引至燃气轮机,与合成气混合燃烧发电;其它系统排放的废燃料气约2000Nm3/h也送往燃气轮机发电;按燃气轮机单循环热耗率计算,同等功率下可节约合成气10000Nm3/h以上,使放空气变废为宝。项目管理者联盟

④增加生产系统稳定性,煤气化发电与甲醇联产是优势互补的系统,但同时又独立,当甲醇系统或燃气发电系统发生故障时,可以停掉单系统进行检修,另一系统相应加大生产负荷,避免因系统故障而造成全厂停车。club.mypm.net

2.对置式多喷嘴气化技术在多联产项目中的应用项目管理培训

煤气化技术是煤化工产业的龙头,煤气化技术是发展煤基化学品、煤基液体燃料、IGCC发电、多联产系统、制氢等工艺过程的共性技术和关键技术。由于合成氨、甲醇、二甲醚、煤制油、煤制烯烃等产业的快速发展,中国的煤炭气化工艺也在快速向前发展,从引进国外的德士古煤气化技术、GSP煤气化技术、壳牌煤气化技术到如今依靠我国科研工作者开发出具有我国自主知识产权的气化技术,这其中多喷嘴对置式水煤浆气化技术是成功的一例,它已经达到世界领先水平。项目管理论坛

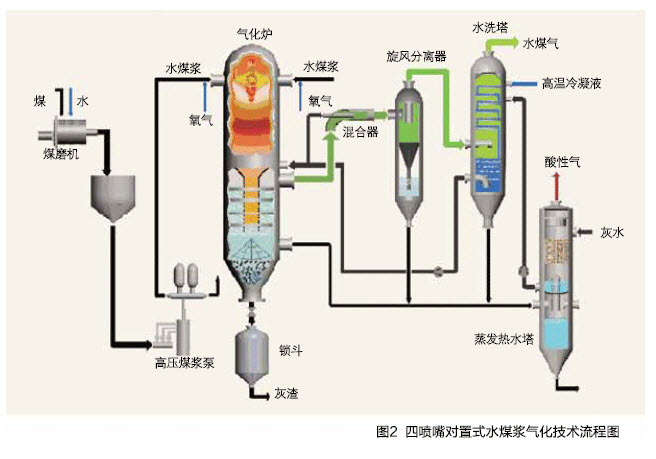

多喷嘴对置式水煤浆气化技术是国家“九五”重点科技攻关项目,是兖矿集团有限公司和华东理工大学共同承担的国家“863”课题,是我国首创的煤气化关键技术。于2005年7月在兖矿国泰化工有限公司建成工业示范装置(1000吨煤/天)并投入运行,并且完成了工业装置的试验运行考核。多喷嘴对置式水煤浆气化技术结束了我国引进国外煤气化技术的历史,打破了国外公司的技术垄断,为发展我国煤化工工业打下了坚实的基础。2007年被授予国家科技进步二等奖。图3为四喷嘴对置式水煤浆气化技术流程图。blog.mypm.net

项目管理者联盟

本文为项目管理者联盟联盟会员原创文章,授权发布,非经同意不得转载!

|