|

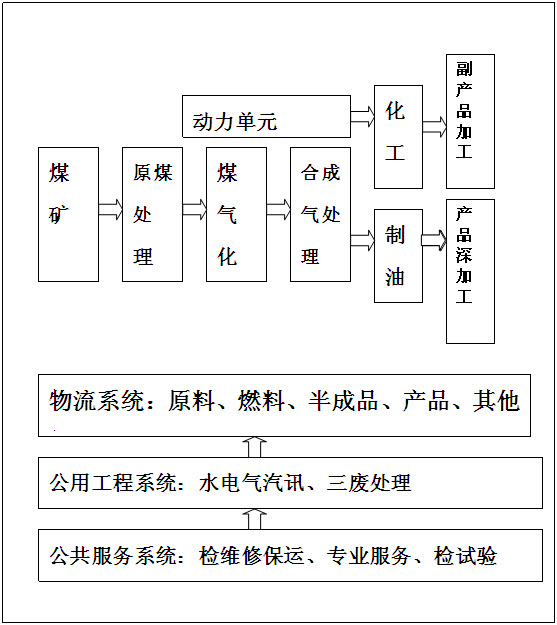

文/《项目管理》万国杰 近年来,新型煤制油化工产业经过十多年的发展,正呈现出方兴未艾之势。在这种趋势之下,煤制油化工究竟以一种怎样的模式来建设,是一个需要思考的问题。 本文通过借鉴国际上煤基能源和煤基化工研究和建设的成功经验,结合近年来国内煤制油化工示范工程建设的实践,针对煤制油化工的行业特点,提出基地式建设模式。通过科学规划、合理布局,使之在资源效率、环境效益、社会效益、经济效益和整体竞争力等各方面,沿着一个正确的方向开展,避免盲目性和无序化发展,降低产业发展成本,降低环境和社会成本,减少发展代价,践行科学可持续发展,有着十分重要的意义。 1、 煤制油化工的特点 由于煤不同的组分在构成和化学反应性上差别巨大,使得以煤基燃料和煤基化工为主生产多种产品的综合发展在技术(工艺技术和工程技术)开发、行业跨度(煤矿、电力、炼油、化工等)整合、产业布局上面临诸多困难。已经建成的煤基燃料和煤基化工工厂基本上属于主要产品和工艺组合单一的过程。这种单一过程存在如下问题: 投资比不高 每一个工厂都要配套建设完整的水电气等公用工程、三废处理设施、后勤服务系统等,投资比(生产装置占总投资比例)偏低,基本在50%以下。 资源效率不高 由于煤炭成分复杂,依靠单一过程很难将大部分成分转化成产品或者副产品,有些构成污染因素的成分还需要经过处理达标后排放,不构成污染因素的成分直接排放。 能源效率不高 由于主要产品和工艺组合单一与工艺过程的复杂性矛盾,不能实现能源的梯级利用,造成能源效率不高。 技术复杂 主要产品单一则要求工艺技术的选择性强。为了尽可能提高原料转化率和产品收率,需要在工艺技术参数及其组合上设置比较苛刻的条件,造成工艺技术和工程技术复杂化。 环保投入高 主要产品和工艺组合单一的工厂,需要处理多种成分复杂、相态各异、数量不大的污染物,造成环保投入高、效益低。 社会资源分散 主要产品和工艺组合单一的工厂布局分散,规模不大,主要的社会资源无法形成规模化经营和管理,无法产生规模效益,造成社会成本高。 因此,充分利用煤基燃料和煤基化工的原料特点、技术特点、产品特点和过程特点,通过系统优化和科学配置,将不利的因素转化为有利的条件,将成本转化为效益,通过建设基地式、一体化、多种技术集成、多种产品组合、能源梯级转化和利用、兼顾经济效益和社会效益、环境综合治理的生态工业园区,是煤制油化工产业发展的方向之一。 2、 基地式建设的基本模式和优点 基地式一体化生态工业园区需要根据主要产品的要求,分析原料煤的组成和性质,结合副产品的加工要求、环境保护的要求、国家产业布局和区域经济发展要求,综合考虑相关产业发展和技术集成,将资源转化和能源转化作为一个整体系统逐级优化,形成一个包含从原料到产品、配套设施、后勤保障的工业基地,这个基地不仅包括硬件设施,也包括软件的信息系统和管理服务。主要有煤矿、原煤处理单元、煤气化单元(气化岛)、合成气处理单元、化工单元、制油单元、副产品加工单元、产品深加工单元、公共物流系统、公用工程系统和公共服务系统等。如图1

此主题相关图片如下: 此主题相关图片如下:

图1煤化工基地构成 煤矿和原煤处理单元 如果基地选址在靠近原料产地,特别是靠近坑口布置,原料煤可以直接从采掘面通过传送带输送到原煤处理单元。原煤处理单元是根据基地内各个用户对不同品质、不同粒度、不同配比和不同用量的要求,经过综合优化并满足系统最优目标的原料煤处理单元。原煤处理单元根据不同的要求,通过分级筛分、洗选、配煤、磨煤和制浆等加工工艺后,通过基地公共物流系统输送到不同的用户。如果基地选址距离城市较近,还可以考虑增加城市垃圾预处理设施。 动力单元 动力单元负责为基地内其他单元提供动力,包括电力和热力。电力应该根据整个基地系统动力需求优化的结果和煤质情况,结合基地的长远规划,选择电力建设规模和配置。尽可能选择热效率高、比较环保的燃气发电和蒸汽发电,根据基地系统内各单元的能量平衡,建设煤气化联合循环发电站(IGCC),利用基地产生的工厂尾气或者气化合成气或者多余的蒸汽进行发电,既可以充分利用基地生产产生的尾气、蒸汽和多余的合成气,又可以减少污染物排放,降低环保成本。 充分优化基地内各装置的蒸汽等级,既要满足装置的生产要求,又能满足基地系统能量利用效率最优,同时又能进行梯级发电和公用工程利用。将高位热能和低位热能统筹综合考虑,统一规划,提高能源利用效率。或者可以和基地周边的社区和工厂设施统一规划,既能提高能源利用效率,创造经济效益,又能产生良好的社会效益,较好地发挥企业的社会功能。 气化单元 煤气化单元(气化岛)是基地的核心单元之一,是其他生产型和动力单元的源头,负责将经过原煤处理单元送来的合格原料煤通过不同的气化技术制成不同的合成气送到合成气处理单元。需要根据原料煤的煤质分析结果和目标产品的系统优化结果,决定采用何种形式的煤气化技术组合,同时还要考虑气化技术之间的优化和配伍。气化技术配置还要考虑对原料煤处理单元的系统优化,由于不同的气化技术对原料煤的要求不同,因此要系统优化气化用煤和原煤处理技术的集成,减少原煤处理环节和处理量,达到系统效率最优的结果。 气化单元内气化技术的集成本身就是一个比较复杂的系统工程,除了要考虑合成气的用途外,还要考虑上游原料系统的优化结果、不同气化技术之间匹配、气化系统的三废处理、气化副产品的分离和加工以及气化系统和整个基地系统的的优化,在综合考虑各种因素后,确定气化系统技术的集成方案。 合成气处理单元 煤在气化炉中汽化成为粗煤气时,原煤中所含的相当一部分灰分、硫分、氮分、碱金属盐和卤化物等都会转移到粗煤气中,这些物质如不能有效分离出来,不仅会导致后续设备的腐蚀、磨蚀和结垢,影响设备使用寿命和装置可靠性,产生污染,对这些成分也是浪费。所以气化炉提供的粗煤气必须经过合成气处理单元的处理后,才能输送到下游各个用户。合成气处理单元负责根据基地内下游单元对合成气的要求,对来自煤气化单元的粗合成气进行除尘、脱硫、脱碳、变换和分离等加工后,送往各单元。由于生产的产品不同,对合成气的处理要求也不同,要系统优化不同的合成气需求,包括对成分的要求,对温度和压力的要求,对碳、硫、碱金属和卤化物等含量的要求,对粉尘含量的要求等,在系统优化的基础上,考虑副产品加工和三废处理,考虑能量的梯级利用和综合能耗,来选择合成气处理的技术集成,包括合成气处理技术的匹配、流程顺序的优化和能量的转化梯级等。基地内合成气处理单元不再仅仅是一个单纯的净化设施,而是一个根据各种成分的不同用途进行分离和加工的系统。 化工单元 化工单元可以按照产品类别分别建设,也可以将化工产品集成到一个统一的单元,需要根据不同产品的规模和技术复杂程度等多种因素综合考虑。经过处理的合成气可以生产多种高附加值的化工产品和高品质、环保的清洁燃料。如甲醇、甲烷、二甲醚、合成氨、尿素、氢气等。 应通过市场调研,对基地内化工单元的产品配置进行系统优化,尽可能在满足市场需求的同时,减少产品加工流程和能量转换环节,尽可能采用多种产品联产的方式,充分发挥基地式一体化的优势,在产生规模经济效益的同时,向产品多样化和精细化方向发展,把经济效益、产品竞争力、环境效益、社会效益和国家的产业政策有机地结合起来。 液化单元 液化单元的任务是将煤中的有机物质转化为液态产物,获得和利用液态的碳氢化合物替代石油及其制品,来生产发动机用燃料和化学品。液化有两种技术路线:间接液化和直接液化。间接液化是通过在合成气处理单元对合成气进行分离、变换加工后,在催化剂作用下合成液体燃料。直接液化是通过对含有催化剂的煤浆加氢,使得煤中复杂的有机高分子结构直接转化为较低分子的液体燃料。直接液化热效率高、液体产品收率高、流程相对较短、污染物排放较少,总体操作条件相对苛刻,工程技术难度相对较大。间接液化操作条件相对温和。通过F-T合成或者其他新开发的技术合成液体燃料和化工产品是优化我国能源结构,实施能源替代和能源多元化的重要途径。F-T合成的液体燃料中不含硫氮,也不含芳香烃,是一种超清洁的车用燃料,符合低碳减排的环境保护趋势,为煤基液体燃料的发展和广泛使用提供了机遇。F-T合成分为高温合成技术和低温合成技术两种。高温合成主要生产轻质合成油和烯烃。低温合成主要生成重质合成油和石蜡烃,经过加氢精制可以生成环境友好的汽油、柴油、溶剂油和烯烃等,或者经过加氢异构裂解成为优质溶剂油、石脑油、柴油和润滑油基础油。也可以采用直接液化技术,从原煤处理单元接收成品粉煤后,和催化剂、溶剂油混合成油煤浆直接合成燃料油和化工产品。 副产品加工单元 副产品是相对于主流程上产量较大的产品而言,是将各个主流程加工过程中单独生产或者多个主流程加工过程中产生的副产品分类汇集后,进行深加工产生的精细化工产品和其他化工产品。副产品加工单元在这里是一个泛指的概念,可以根据副产品加工技术、副产品产品种类、副产品性质再进一步划分为不同的副产品加工子单元。 对于基地式的建设模式,气化过程中产生的焦油汇集后再进行加工,可以产生规模效益,同时可以优化和简化主流程;废渣加工即可形成规模效益,可以用废渣生产氧化铝,可以提取钒、铀、镍等贵重金属,可以制取化工原料或产品,还可以加工后改良土壤或生产化肥。这样在降低投资和生产成本的同时,提高了装置操作的可靠性,为装置长周期、满负荷、安全稳定运行提供了技术基础,同时变废为宝,实现循环经济。 产品深加工单元 产品深加工单元是在中间产品或者初级产品的基础上,根据市场需求进一步加工生产市场上紧缺、高附加值的精细化工品或者其他产品,延伸产业链,在提高经济效益和社会效益的同时,可以进一步增加基地内技术集成、系统能源利用效率、环境保护效益、投资比和基地应对各种风险的能力。比如焦油和热解气可以通过深加工制取苯、萘、蒽、菲以及目前尚无法通过人工合成的多种稠环芳烃化合物及杂环化合物。可以通过深加工制取环氧乙烷、丙二醇、丁醇、辛醇等多种精细化工产品。 公用工程系统 通过对基地各单元和物流系统的统一规划和统筹优化,建设基地统一的公用工程系统,统一供配电,统一提供生活用水和工业用水,统一提供各种工业气体,统一消防保障,统一进行三废处理等。其明显的优点是减少了公用工程在单一装置中所占的投资,提高投资比,提高了公用工程的利用效率,发挥更大的投资效益,同时提高了公用工程适应各单元负荷波动的能力及其生产弹性和可靠性。 如以环境保护为例,本质的环保措施是不排放对环境有害物质,因此如何减少有害物质排放应该是环境保护措施的出发点和落脚点。对于产品相对单一的装置来讲,生产过程中产生的污染物质,必须通过专门的处理达到规定的排放标准后才能排放。而在基地式的建设模式中,各单元和系统在运行过程中产生的污染物质物理和化学性质不同,有些污染物质相互之间即可发生物理和化学反应,直接变成非污染物质,或者变成可以直接利用的物质。 比如通过碱性废水和酸性废水的中和,调节废水PH值,无需额外处理,即可提高废水回用率;比如通过浊水循环系统,循环水系统和污水处理系统结合起来,在节省环保投资的同时,提高污水回用率;比如将生活污水和高浓度的生产污水以一定比例掺混,在降低污染因子浓度的同时,更有利于生物菌种的培养和存活,提高污水处理的效果和效率。酸性气体和碱性气体也可以做同样的处理,其他相态的污染物之间也可进行类似的处理。通过这种形式的处理,运行过程中产生的污染物即可实现内部回用而不用外排,或者将外排量降低到最低限度,一是最大限度的减少了对环境的不利影响,二是降低了环保措施的投资,有利于实现本质环保。 公共物流系统 通过分析基地内各单元内以及单元之间的物料传递,对原料、燃料、半成品、产品等按照物料的性质和特点,统一规划,形成以现代物流技术为基础、专业化管理的公共物流系统,统一为整个基地服务。公共物流系统包括基地内各单元原料煤和化工三剂的物流、各种化工产品的物流、各种备品备件的物流、废水废渣的物流和中间产品的物流。一般的工业企业物流成本占总成本的近1/3,通过优化基地物流系统,降低物流成本,对提高整个基地的经济效益至关重要。公共物流系统通过精细化分工和专业化管理提高各生产单元和物流的运营效率和经营效益,达到基地内整个系统的效益最优。 公共服务系统 通过统一规划上述各生产单元和公共系统,优化定义基地的公共服务需求,建立统一的基地公共服务系统。基地公共服务系统包括各生产单元和服务设施的检维修保运系统、各种公共检试验系统、生活后勤服务系统等。 公共服务系统可以和地方政府统一规划,尽可能整合和提升原有社会服务系统资源,在满足基地对公共服务系统的需求的同时,通过整合、改造、完善原有社会服务系统的同时,逐步形成统一规划和监管下的产业化布局、精细化分工、专业化管理和市场化运作的良性运作体制和机制。 煤制油化工基地式建设模式是一种基于资源整合效率最高、能源利用效率最高、环境效益和社会效益最好的新型煤制油化工的建设模式。从系统论的观点,其保证系统最优兼顾局部,通过对基地大系统内各子系统的分析和子系统之间的关联分析,运用运筹学的思想,以最小投入获得最大产出。煤制油化工基地式建设模式,不是简单的叠加,也不是各相关装置物理位置上的集中布置,而是在统筹考虑从原料到最终市场需求之间各种产品优化组合,各种技术优化集成,各个系统相互匹配,能源效率最高,系统效益最好,精细化分工,专业化管理,规模化经营,地企和谐的、本质环保型的一体化煤制油化工基地。这种建设模式或许可为煤制油化工及相关产业的科学和可持续发展探索一条可行之路。

|